La production du papier à Kénogami

July 8, 2019 11:31 am Leave your thoughts

Bonjour à tous,

Dans cet article, j’aimerais vous présenter les étapes de la production de papiers à l’usine de Produits forestiers Résolu division Kénogami. Les différentes opérations pour la création du papier sont réparties selon quatre principaux départements et chacun d’entre eux possède son lot de technologies et de connaissances spécifiques, ils seront énumérés un peu plus loin dans le texte.

L’automatisation du procédé des différents secteurs s’effectue avec l’aide de station de commande qui reflète l’instrumentation installée physiquement dans le champ, plusieurs automates sont requis pour inter relié les différents systèmes entre eux. Cependant, je n’irais pas dans les détails concernant ces systèmes, je me limiterai au procédé lui-même. Il est tout de même important de mentionner qu’ils permettent la régulation de toutes les étapes de la production.

Produits forestiers Résolu travail conjointement avec une entreprise hydroélectrique du nom d’Hydro-Saguenay. Le réseau hydroélectrique couvert s’étend sur un territoire de 5400 km carrés, il comprend au total sept centrales hydroélectriques en fonction sur trois rivières et deux bassins hydrographiques. Les huit groupes alternateurs peuvent produire une puissance totale de 170 MW, ce qui constitue une production annuelle moyenne de 1076GWh. Dix lignes de transport d’énergie à haut voltage sillonnent la région sur plus de 250 km reliant huit postes de transformation et/ou commutation à haut voltage. Ce dernier produit l’hydro-électricité selon les besoins des usines de papier de Kénogami ainsi que celle d’Alma avec une tension de 69kV, il est également interconnecté avec Hydro-Québec Distribution. Le réseau hydrographique comporte huit prises d’eau dont une alimente l’usine Kénogami, quatre réservoirs importants dont deux de grande capacité, dix barrages en béton, quatorze barrages en encochement et huit évacuateurs de crues.

On retrouve ci-dessous une représentation de l’installation la plus productive, soit la centrale Jim Gray, qui est opérée depuis 1953 sur la rivière Shipshaw. On retrouve dans sa construction deux groupes turbine-alternateur, elle possède une puissance de 63 MW et produit annuellement une moyenne de 410 000 MWh.

Source : Denis Villeneuve, Le Quotidien, ‘Jim-Gray suscite de l’intérêt‘, 6 janvier 2012.

Voici une image d’une vue de survol de l’usine Kénogami, il est possible d’apercevoir un barrage appartenant à Hydro-Saguenay en amont.

Source : Archive Produits forestiers Résolu Kénogami

La production du papier à l’usine de Kénogami est assurée par quatre divisions distinctes;

- La manutention des copeaux

- Le département de la pâte thermomécanique (PTM)

- La machine à papier #7 (MP7)

- La bouilloire/chaudière #14 (Centrale thermique)

Vous trouverez ci-dessous une description de chacun des départements et leurs implications dans le procédé.

La manutention des copeaux

Les vannes se dirigent d’abord vers une zone de déchargement dans lequel les copeaux sont acheminés grâce à des convoyeurs vers des tamis vibrants jusque dans un abri d’entreposage. On retrouve un électro-aimant dans la ligne des convoyeurs pour retirer les rebus métallique avant qu’il atteigne l’abri des copeaux. Environ 70% des copeaux proviennent d’essence de conifères, soit de sapin et de d’épinette. Le 30% restant provient de tremble qui est un bois franc à faible densité.

Les copeaux sont ensuite transportés par un camion de chargement (‘’Loader’’) vers la trémie d’alimentation qui permet de faire le tri pour assurer la séparation des morceaux considérés hors norme. Avec l’aide d’un imposant élévateur godet, les copeaux sont amenés dans l’usine pour être préchauffés, lavés et tamisés afin de retirer le plus d’impuretés possible.

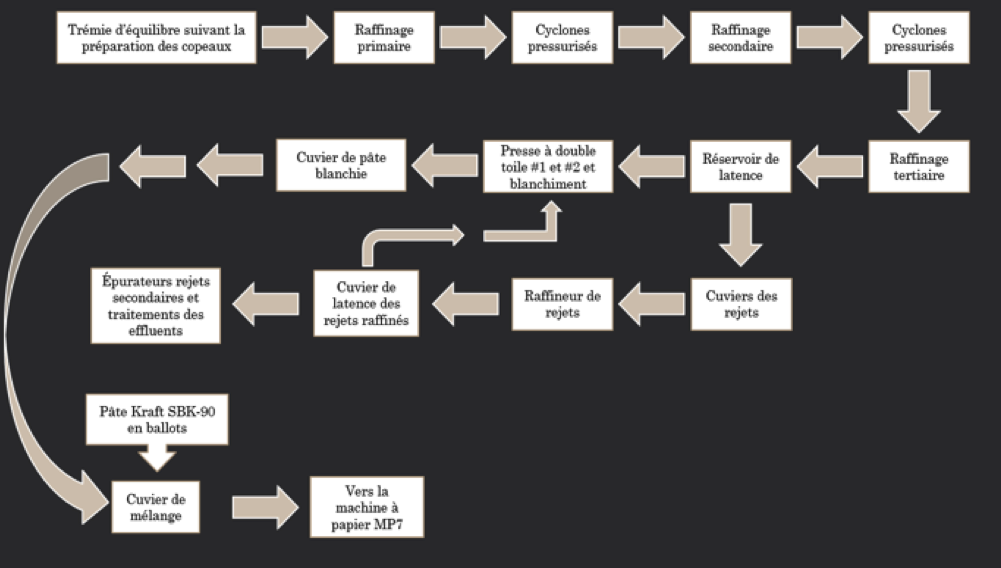

À partir d’une trémie d’équilibre, les copeaux préchauffés sont acheminés vers un processus d’étuvage, les pâtes sont cuites doucement à couvert et des agitateurs permettent la cuisson uniforme. Elles entrent enfin dans le processus de raffinage au département de pâte thermomécanique.

Des tonnes de copeaux arrivent chaque jour à l’usine et une série d’équipements les transportent vers la section du raffinage. Il s’agit donc d’un sommaire des équipements composent le secteur de manutention de copeaux. Il est important de noter que ce transport est fait de façon autonome, seulement le chargement des copeaux entre l’abri d’entreposage et des différentes trémies est effectué par un opérateur.

Le département de la pâte thermomécanique (PTM)

Le département de pâte thermomécanique, aussi appelé PTM ou raffineur, est l’endroit où les copeaux de bois sont transformés pour produire la pâte. Elle est produite par l’action du mélange entre la température élevée et la force mécanique exercée. C’est une méthode qui est positive pour l’environnement et qui représente un meilleur rendement comparé à la méthode demandant des produits chimiques.

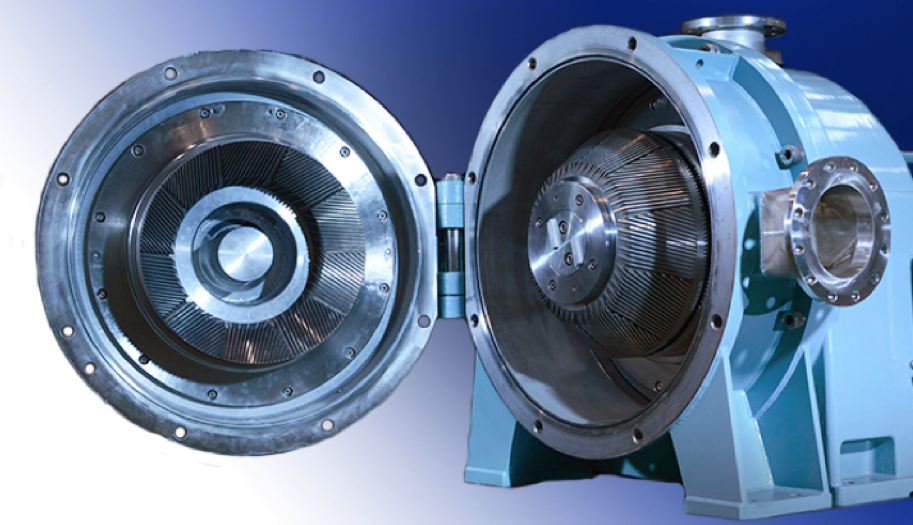

Les copeaux parvenant de la trémie d’équilibre sont mélangés de la vapeur d’eau à l’entrée du raffineur. Une fois imbibés du mélange d’air et d’eau, les copeaux passent successivement dans trois raffineurs en débutant par le primaire, le secondaire et le tertiaire. Voici ici-bas un raffineur ABB de 20,000hp utilisé à l’usine Kénogami.

Un mélange d’eau, de fibres et de résidus de copeaux est obtenu à la sortie des raffineurs. Les fibres des résidus doivent être séparées et cette étape est effectuée à travers des tamis et par l’épuration qui enlève les mauvaises caractéristiques du mélange. Dans la figure ci-dessous, l’intérieur d’un raffineur à zone conique est démontré. Il est composé de deux plaques de métal qui tournent l’un sur l’autre pour déchiqueter les copeaux.

Comme ce procédé brise les fibres et qu’il n’extrait pas de lignine, l’élément qui retient la fibre ensemble, il est possible d’utiliser la pâte produite de cette manière pour le papier puisque sa fabrication ne demande pas une grande résistance. Les copeaux doivent être traités avec de la vapeur durant le processus pour faciliter le tout. C’est possible d’augmenter la qualité de la pâte et de réduire l’ajout de pâte chimique dans la production.

La proportion d’eau du mélange est ensuite réduite pour produire la pâte qui sera envoyée vers les réservoirs de pâte à blanchiment de la machine à papier. Le blanchiment s’effectue en plusieurs étapes. Chaque étape consiste à faire réagir la pâte dans une tour avec des agents chimiques et à éliminer les substances indésirables qui demeurent après le lavage. Les filtrats du lavage de chaque étape sont réutilisés dans les autres étapes du blanchiment.

Les rejets sont envoyés vers les raffineurs à rejets pour être réacheminés vers les raffineurs principaux une seconde fois, une faible partie de ces rejets (5%) servira de combustible pour la bouilloire puisqu’ils ne respectent pas les exigences.

Voici la représentation graphique générique du procédé de pâte :

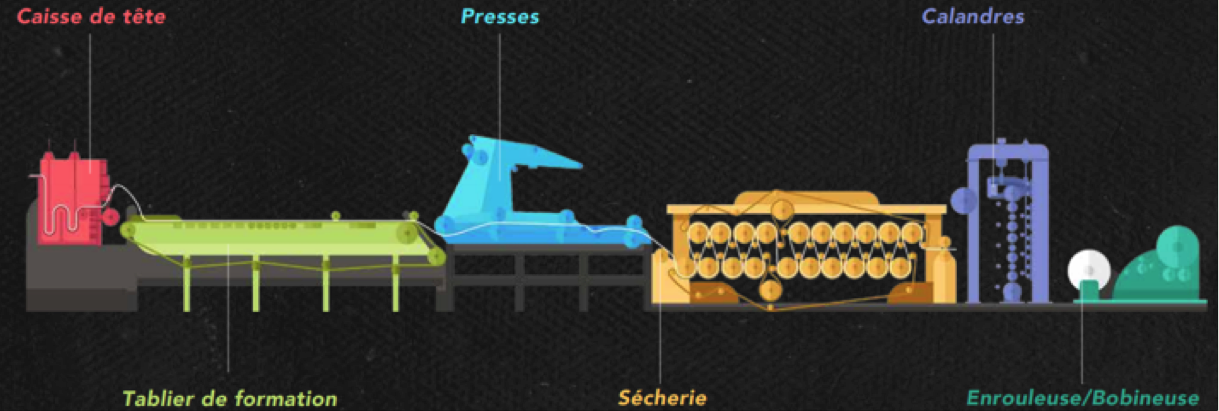

La machine à papier #7 (MP7)

La machine à papier récupère la pâte produite par le secteur de pâte thermomécanique (PTM) pour former la feuille de papier. Elle se divise en deux parties, la première étant la partie humide qui est composée de la caisse de tête et des sections des toiles et des presses. La deuxième partie étant la sècherie, composée d’une série de rouleaux chauffants, des calandres ainsi que de l’enrouleuse/bobineuse.

En débutant du côté de la partie humide, on retrouve la caisse d’arrivée ou caisse de tête. Elle forme l’endroit de la machine par laquelle la pâte de papier fait son entrée. Dans la section du tablier de formation, la pâte est distribuée sur une toile mobile horizontale sous forme de jet dont la vitesse avoisine celle de la toile. À ce stade, l’eau contenue dans la pâte commence graduellement à s’égoutter par gravité puis par dépression pour ainsi former la feuille.

Pour réduire davantage le contenu en eau, la feuille en formation passe ensuite plusieurs rouleaux dans la section des presses pour essorer l’eau avant qu’elle entre dans la sécherie. À la sortie des presses, la feuille de papier contient environ 55% d’eau, il n’est plus possible d’enlever cette eau par le pressage. La sècherie utilise la chaleur pour évaporer l’eau de la feuille et diminuer l’humidité de 55% à 2% environ avant le remouillage.

La feuille doit ensuite traverser une série de cylindres chauffants dans la section de la sècherie. Elle est formée de trois sections mécaniques alimentant un total de 36 cylindres sécheurs. Le terme section fait référence à l’ensemble des cylindres sécheurs compris par un même feutre (Unirun) ou deux feutres (haut et bas). La vapeur est la source d’énergie utilisée pour assécher la feuille, les cylindres sécheurs sont alimentés en vapeur par la centrale thermique. Au contact de la surface extérieur et des cylindres sécheurs, l’eau de la feuille s’évapore et se mélange à l’air ambiant. Il fait si chaud dans cette section que la chaleur évapore toute l’eau restée après le pressage.

Quand le séchage est complété, on obtient la feuille de papier journal prête pour le bobinage. La feuille constamment tirée, celle-ci a donc tendance à s’allonger. Conséquemment, la vitesse de rotation des moteurs d’entraînement est ajustée selon les sections de façon à appliquer une tension de tirage sur la feuille pour réduire le flottement du papier dans les zones où il n’est pas supporté.

Lorsque la feuille sort de la zone de séchage, elle passe systématiquement dans le système de remouillage qui a pour but de contrôler les variations d’humidité de la feuille dans le sens travers et dans le sens machine. Cette section est située entre la sècherie et l’enrouleuse.

L’enrouleuse produit les bobines-mères en enroulant la feuille de papier autour d’une bobine vierge, la bobine-mère sera ensuite envoyée aux super calandres. Fait à mentionner, l’usine de Kénogami est reconnue pour son super calandrage de qualité supérieure.

À l’étape du super calandrage, la feuille de papier circule dans une section composée de cylindres métalliques et d’autres, en matériaux compressibles. Cela permet de donner à la feuille un fini plus lisse. Les bobines mères sont enroulées à nouveau pour former des bobines filles plus petites pour l’emballage.

À Kénogami, l’utilisation d’un apport de pâte kraft SFK-90 produite à l’usine de St-Félicien reconnue pour ses propriétés de renforcement est une pratique courante. C’est une pâte kraft blanchie de résineux de l’hémisphère nord (NBSK), elle rend le papier plus résistant aux déchirures et à la traction, ce qui permet de renforcer dans la composition de la feuille de papier et d’accroître la quantité de charges et de pâte mécanique afin d’obtenir une couche encore plus lisse, à moindre coût.

La synchronisation est très importante dans la machine à papier. Le système de contrôle doit s’assurer d’abord que le jet de pâte qui est envoyé sur la toile soit à une vitesse constante et également qu’il soit ajusté à la vitesse de la toile. Pour éviter d’endommager la feuille, c’est deux facteurs doivent être respectés. C’est également important que tous les éléments qui tournent dans la machine soient configuré à la même vitesse. Il y a quatre scanneurs de papier à la fin de la ligne à papier pour détecter les irrégularités de la feuille avant qu’ils ne soient transformés en bobine fille. Le jet de pâte est ensuite ajusté aux endroits irréguliers pour les corriger, c’est un exemple d’instruments de haute précision.

Voici des photos qui détaillent la section de la machine

- Section de la caisse d’arrivé et des toiles (Arrivée de la pâte en jet)

2. Section des presses ou des feutres enlève l’eau de feuille avec l’aide de pression

3. Section de la sècherie et des rouleaux chauffants, vue avec portes fermées

4. Bobine de papier mère produite à l’enrouleuse, soit à la fin de la ligne de la MP7.

5. Super calandre, pour avoir un rouleau de papier lisse.

6. Bobineuse Varitop qui permet la création de bobine fille.

7. Emballage pour le produit final qui sera expédié chez le client par train ou par camion.

La bouilloire/chaudière #14 (Centrale thermique)

La dernière section est la centrale thermique. Ce secteur s’occupe de faire fonctionner bouilloire afin de produire et distribuer la vapeur requise pour les différents procédés.

Les résidus de bois et les boues servent de combustible à la bouilloire à vapeur. Il en résulte une production importante d’énergie, consommée en grande partie à l’usine même. Le surplus net de kWh/tonne peut être vendu comme énergie électrique entre autres ou bien utilisées pour réduire les coûts de fabrication des procédés comme l’utilisation de pâte kraft.

Donc pour conclure, voici comment les copeaux de bois sont transformés en papier à l’usine de Kénogami. Le procédé demande beaucoup de connaissances et j’ai eu la chance de collaborer avec plusieurs collègues pour avoir une explication en détails des quatre secteurs.